作为与锂电池同时孕育而生的钠电池,其技术突破和研发创新一直方兴未艾。近期,因锂价格起伏不定,相对稳定的钠电池更是呈现出空前火热的态势。

9月21日至24日,江苏溧阳第8届国际钠电池大会,琅菱将围绕行业关心的技术、储能、发展动态和最新成果,提出琅菱新思路、新看法和新解决方案,进一步加强学术与技术交流,推动国内钠电池技术向纵深发展。

钠离子电池

看好与争议并存的“潜力股”

很长一段时间,因石墨负极的储钠能力不如储锂能力,导致钠电池发展出现瓶颈;基于两种离子的能量密度,理论上认为锂电池的质量比容量和体积比容量要优于钠电池,加之最初的电子产品的轻便、便携、续航能力强的要求,使得锂电池更占优势。直到后来碳钠材料的发现,才使钠电池的发展得以突破瓶颈,人们又重新开始审视它的发展潜力。

当前,钠电池发展喜忧参半。一种观点认为锂资源价格波动仍然不明朗,待其价格回落,又将抢占钠电池的发展热度,钠电池规模化、大范围发展仍需时日,且其技术瓶颈短时间内将持续存在。

另一种观点认为要用长远的眼光看待钠电池发展。当前全球锂矿储存有限,随着电池需求的持续上升,终究需要一种性价比高且稳定的电池类型来大面积推广。钠离子在安全方面更具发展优势,低温和高温状态下均能够保持正常的工作状态,短路情况下失火的可能性较低,且短时间内可大流量快充,速度比锂电池提高30%以上。

随着能容纳钠离子储存和快速通过的硬碳出现,解决了石墨材料“储钠能力不足”这一阻碍钠电池大面积应用的发展痛点。当前其合成方便、来源广泛,具备非常理想的成本优势,在生成和处理流程上相较于锂电池负极也更加节能环保。

突破壁垒

钠电池能否弯道超车

钠电池在充电速度、安全性能、耐低温上的优势远超锂电池,但当前它的上下游发展仍不够成熟,依旧面对众多挑战,对钠电池正极材料的改善是其突破瓶颈和壁垒的关键所在。

钠电池材料生产原理和制造工艺与锂电池相近,目前的锂电池生产线设备可以实现良好匹配和兼容。近年来琅菱智能加快布局智能化产线、钠电材料产线等新赛道,致力于为钠电池发展提供重要助力。

未来钠电池的发展仍需投入大量的研发和技术创新,才能使钠电池短时间内弯道超车,在电池各领域举起“独当一面”的大旗。之后,随着其应用范围不断扩展,逐步从储能走向动力,从研发到大量投产将很快实现,凭借更低成本和更高性能,将强势替代铅酸电池、磷酸铁锂电池。

琅菱正负极产线

为钠电池发展提供强大助力

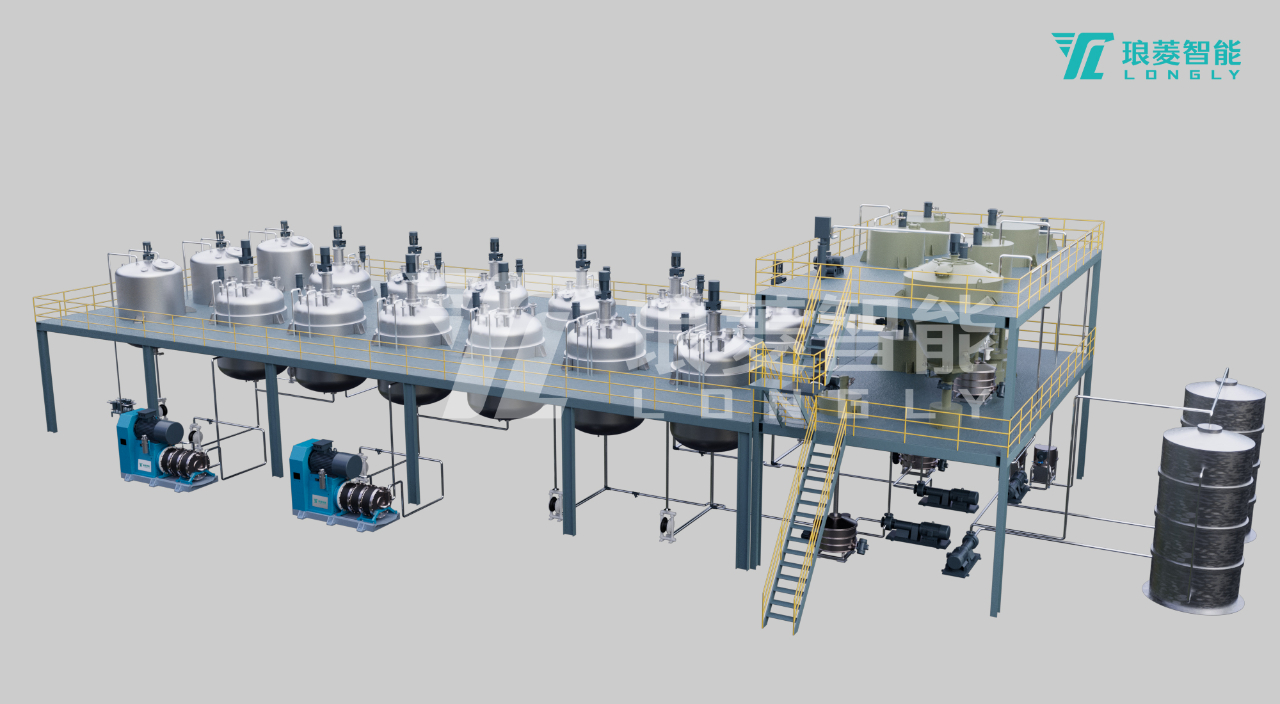

琅菱智能正极材料自动化生产线,由投料配料系统、纳米研磨系统、喷雾干燥系统、窑炉烧结系统、气流粉碎系统、筛分包装系统、浆料管道输送系统、粉料管道输送系统、自动化控制系统和辅助配套系统等组成,整个自动化生产线配料精确、质量稳定、智能化控制,通过配套选用合适的生产设备、自动化设备及控制程序、智能生产管理系统,将各工序科学、合理、有序衔接起来,最大程度提高产品质量和生产效率。

产线优势:

1、琅菱交付产品单位能耗低于同行约15%,单位产出高于同行约15%,同时可减少42%的设备滞留时间和周期,保证高效生产。

2、用更少的人工管理更多的产线,实现人均产值最大化,提升75%以上的生产效率。

3、针对生产过程中排放大、残留多、易堵塞、损耗大等常见问题,提供一系列独特的解决方案。

4、长期实施项目积累的设计、施工、运行应用等成功经验,保证产线具有可靠性、先进性、经济性和可延伸性。

5、按照工业控制4.0标准设计,中控室集中管理,所有信号自动反馈,实时监控整个车间生产情况,有自动诊断和预警报警功能,参数多级权限管理,数据记录分析、防错能力强,自动化程度高,可实现无人操作。

二、琅菱电池负极自动化产线

运用自身在电池负极材料领域丰富的项目经验,锚定配料精准度、产能不足、能耗过高等现实问题,不断优化负极材料自动化产线,提出负极自动化解决方案,具有生产效率高、占地面积小、全厂智慧数字化管理的特点和优势。

产线优势:

1、采用高精密度计量装置、精准传感系统和更高标准对原料投入进行测量,称量设备具有自动校准功能,从源头上保证准确性和可靠性。

2、采用模块化管理,各工艺协同配合,多维度立体统筹,设备滞留时间和周期减少42%,效率和质量提高75%,规划和制造周期缩短55%,大幅提升产能。

3、80%的设备核心件自主加工,筒体、机封、轴心各部件衔接更精准,不同的配件之间拥有更高的匹配度和适应性,有效提升设备的稳定性和可靠性。

4、结构更优化,产线效率更高,投入成本更低,空间利用更省。

5、实现物料颗粒的连续输送,操作简单,噪音少,无粉尘,占地面积小,用最低能耗完成有效输送。